Le développement rapide des technologies d’impression 3D offre aux entreprises une multitude de possibilités pour produire des prototypes, des pièces fonctionnelles ou des objets sur mesure. Parmi ces méthodes, la stéréolithographie se distingue par sa précision et sa qualité de finition, mais d’autres procédés sont également très utilisés en milieu professionnel. Faire le bon choix en sachant comparer ces différentes techniques est essentiel pour optimiser la production, les coûts et la qualité des produits.

La stéréolithographie au cœur des technologies d’impression 3D professionnelles

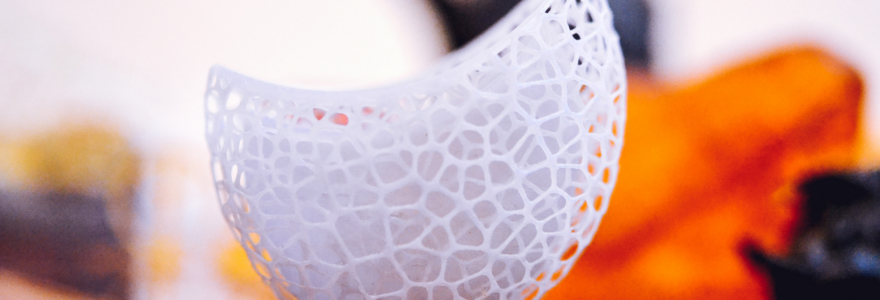

La stéréolithographie (SLA) est l’une des premières technologies d’impression 3D apparues et reste une référence en matière de qualité et de finesse de détails. Elle repose sur un procédé de photopolymérisation, où un laser UV solidifie couche par couche une résine liquide photosensible. Cette méthode permet de produire des pièces dotées d’une excellente résolution et d’une surface très lisse, ce qui est particulièrement apprécié dans les secteurs de la bijouterie, du médical ou de l’ingénierie de précision.

En comparaison avec d’autres procédés comme le FDM (modélisation par dépôt de filament fondu) ou le SLS (frittage sélectif par laser), la stéréolithographie permet d’obtenir des modèles avec des détails plus fins, mais peut afficher des temps de production plus longs et des coûts plus élevés en fonction du volume de fabrication. La maîtrise des résines utilisées apporte aussi une certaine flexibilité technique, puisque différentes propriétés mécaniques, couleurs ou transparences peuvent être obtenues selon les formulations.

Impression 3D par dépôt de filament (FDM) : une solution polyvalente et économique

Le dépôt de filament fondu, plus connu sous l’acronyme FDM, est la technologie d’impression 3D la plus répandue dans les entreprises grâce à son accessibilité et à son coût maîtrisé. Cette méthode consiste à faire fondre un fil plastique (généralement ABS, PLA ou PETG) et à le déposer couche par couche pour bâtir la pièce. Elle convient bien aux prototypes fonctionnels, aux outils et aux pièces de faible complexité nécessitant une bonne résistance mécanique.

En revanche, les objets produits par FDM proposent souvent un rendu moins précis, avec des couches plus visibles et une finition moins lisse que la stéréolithographie. Pour des applications industrielles exigeantes en termes de détails ou d’aspect esthétique, ce procédé peut donc s’avérer moins adapté. Toutefois, il reste très attractif pour les entreprises qui recherchent un compromis entre coût, robustesse et rapidité de fabrication.

Le frittage laser sélectif (SLS) : une impression 3D robuste pour les pièces fonctionnelles

Le frittage laser sélectif (SLS) utilise un laser à haute puissance pour fusionner des grains de poudre plastique ou métallique couche par couche. Cette technique ne nécessite pas de structures de support, ce qui permet de concevoir des géométries complexes et optimisées. Les pièces imprimées avec le SLS possèdent une excellente résistance mécanique et thermique, ce qui en fait un choix privilégié pour les applications fonctionnelles dans l’aéronautique, l’automobile ou l’industrie médicale.

Face à la stéréolithographie, le frittage laser sélectif offre une durabilité supérieure et plus de possibilités en termes de matériaux. En revanche, la surface des pièces est souvent plus granuleuse et demande parfois un post-traitement pour obtenir un rendu lisse. Le coût des machines et des matériaux reste également élevé, réservant cette technologie à des productions orientées vers la performance et la longévité des pièces.

Choisir la technologie adaptée : critères pour orienter votre choix d’impression 3D

Pour déterminer quelle technologie d’impression 3D convient le mieux à votre activité, plusieurs critères doivent être pris en compte :

- Qualité et finition : la stéréolithographie excelle pour des pièces précises et esthétiques, tandis que le FDM privilégie la fonctionnalité et la robustesse.

- Matériaux disponibles : le SLS offre une gamme plus étendue et des matériaux techniques, notamment pour l’industrie.

- Coût global : le FDM est souvent moins onéreux, la stéréolithographie vient ensuite, avec un investissement et coût matière plus modérés que le SLS.

- Volume et vitesse de production : les volumes importants peuvent être mieux maîtrisés avec le SLS, tandis que la stéréolithographie peut être plus lente pour les grandes séries.

- Complexité des géométries : le SLS permettant de créer des formes très complexes sans support, contrairement aux autres méthodes.

Prendre en compte ces facteurs permettra d’optimiser les performances de la fabrication additive en fonction des objectifs spécifiques de l’entreprise.